Le galet bleu de Cayeux-sur-mer

L’origine du galet

Depuis Ault jusqu’au Hourdel, le paysage de la côte est marqué par la présence du cordon de galets. Ce tas de pierres impressionnant s’étend ainsi sur 18 km jusqu’à l’entrée de la baie de Somme. Ces galets proviennent de l’érosion des falaises qui s’étendent depuis la Normandie. La géologie des falaises alterne les couches de craie blanches et les couches noires constituées de rognons de silex aux formes complexes et aux arrêtes parfois tranchantes. Le travail de sape de la mer, l’infiltration des eaux de pluie, le gel, la dissolution du calcaire dans la mer, provoquent des éboulements de pans entiers de falaises. Les rognons de silex sont pris dans les courants marins, ils roulent sur eux-mêmes, s’entrechoquent, perdent leur gangue de calcaire, s’usent et s’arrondissent, pour former de beaux galets arrondis au terme d’une dizaine d’année.

Depuis que la Somme a été canalisée, le courant à l’entrée de la baie est trop fort et bloque le courant de transit littoral. Les galets ne peuvent plus traverser, seul le sable passe. Ils s’accumulent donc à la pointe du Hourdel pour former des pouliers imbriqués les uns dans les autres. La dérive littorale est engendrée par la houle, laquelle dépend du vent. Par vent d’ouest, alors que le vent vient de la mer et n’a pas d’obstacle pour le freiner, la houle est plus forte et produit des ondes obliques orientées en grande partie vers le nord. Les vents de nord-est sont plus rares et moins forts, la dérive vers le sud est donc moindre. Ainsi la dérive vers le nord est prépondérante et intervient surtout les mois d’hivers avec des vents d’ouest dominants et forts. Les études réalisées en marquant les galets montrent des vitesses de déplacement des galets de 2,3 m/jour (mer calme) à 14 m/jour (tempête), pour 31 000 m3/an de galets déplacés vers le nord. On estime donc à une dizaine d’année le temps mis par un galet pour aller de Ault au Hourdel.

L’exploitation industrielle

Ces galets sont exploités par l’homme depuis le milieu du 19ème siècle. Vers 1850, les ouvriers ramassaient jusqu’à une tonne par jour de galets dans de grands paniers portés à dos d’homme. Les chevaux ou les mulets étaient également utilisés lorsque l’accès était possible. Au Hourdel, les galets étaient ensuitet chargés sur des barges à fond plat et emmenés au port de Saint-Valery pour être expédiés par bateau vers l’Angleterre. Ces barges furent ensuite remplacées par le transport ferroviaire avec l’arrivée du train de la baie de Somme. Les galets noirs servaient à la fabrication d’une faïence très prisée outre-manche, les galets bien ronds servaient de charge broyante pour fabriquer des ciments ou réduire les minerais d’or et d’argent. La construction d’installations côtières en Normandie (centrales nucléaires, jetées…) bloque désormais la remontée des galets et le ramassage sur l’estran n’est pratiquement plus possible faute d’approvisionnement naturel de la ressource. La fragilisation du cordon de galets entraine en effet des risques de submersion marine dans les bas-champs et l’exploitation est aujourd’hui très réglementée.

A défaut de pouvoir ramasser les galets sur la plage, ce sont les terrains un peu plus à l’intérieur des terres qui sont exploités. Au Hourdel, petite commune rattachée à Cayeux, un gisement très riche et unique au monde est présent. Il s’agit de galets jeunes (4000 ans environ), d’une très grande pureté (taux de silice à 98.3 %), très résistants et d’une grande dureté. Le galet de Cayeux est en 6ème position sur l’échelle de Mohs, la première place étant le diamant. Comme ils sont très purs, sans de trace d’oxydation, et que la silice est un matériau blanc, ils ne salissent pas la faïence lorsqu’ils s’usent en étant utilisés comme charge broyante. Ainsi il n’y a pas d’impuretés, de trace de rouille, dans la porcelaine des lavabos ou des toilettes qui restent bien blancs. L’exceptionnelle dureté des galets évite également une usure trop rapide, ce qui est un avantage économique. Il reste environ 30 ans d’exploitation avant épuisement du gisement (en fonction des règles et normes environnementales et d’urbanisme en vigueur).

Au nord de la baie, on trouve également des gisements de galets, notamment au Crotoy avec un plan d’eau de 300 hectares. Les galets sont plus anciens, ils ont subi une glaciation, ils sont moins résistants et présentent des traces d’oxydation. L’entreprise Silmer qui bénéficie encore aujourd’hui de l’autorisation de prélever 55 000 tonnes/an de galets sur le cordon de galets utilise ces gisements plus anciens pour compenser ses prélèvements. Les galets anciens et oxydés sont déposés au sud près des falaises et la mer va ensuite se charger de les nettoyer en les roulant à nouveau jusqu’au Hourdel, les rendant à leur tour exploitables. Les problèmes d’érosion et de risques de submersion marine au niveau du Hâble d’Ault sont ainsi en bonne partie solutionnés également, façon pour les carriers de faire d’une pierre deux coups !

En dehors de leur utilisation comme charge broyante dans l’industrie de la céramique, les galets sont concassés et réduits à l’état de granulats de tailles variables. Ils sont alors utilisés sur les papiers abrasifs (toile émeri par exemple), dans les filtres de piscine ou de station d’épuration, dans la composition de bétons aux propriétés diverses, ou encore comme complément alimentaire pour les poulets (charge broyante dans le gésier). Non concassés, ils sont également utilisés de façon décorative et pour créer du mobilier urbain.

Une seconde industrie transforme le galet de silice en cristobalite. Le galet est chauffé à environ 1600 °C, il est broyé et transformé en poudre blanche. La cristobalite ainsi obtenue est utilisée pour des marchés industriels de niche comme les bétons architectoniques (béton décoratif utilisé dans l’architecture), pour éclaircir les chaussées (pistes cyclables plus claires et plus résistantes), pour des bétons spéciaux, pour les prothèses dentaires, et pour les peintures et notamment les peintures routières.

Le sable quant-à-lui est utilisé par l’industrie du BTP mais aussi dans les injecteurs au niveau des roues des tramways Alstom pour donner de l’adhérence au freinage et au démarrage.

Sur le site de Cayeux/Le Hourdel, trois entreprises exploitent le gisement.

- L’extraction proprement dite est réalisée par la société GSM, filiale du Groupe allemand HeidelbergCement, premier carrier mondial, qui gère 90 carrières sur toute la France (sauf alpes et Bretagne), et emploie 650 personnes en France (https://www.gsm-granulats.fr/fr). Environ 250 000 tonnes/an sont exploitées sur le site du Hourdel.

- La société Vannobel granulats installée également sur le site du Hourdel au plus près de la carrière afin d’extraire sur place les galets les plus intéressants pour un usage comme charge broyante.

- La société Silmer basée à Cayeux (https://silmer.fr/) qui réalise la calcination et le broyage des galets pour fabriquer la cristobalite.

Au niveau local ce sont 90 emplois directs sur Cayeux/Le Hourdel et une trentaine d’emplois indirects car tout ce qui est électricité et mécanique est sous-traité.

L’extraction

L’exploitation du site du Hourdel a commencé en 1950 et un seul outil était alors utilisé, la pelle à long bras. Cette grue à longue portée est pratique, économique, simple d’utilisation. Cependant, malgré son bras long, elle ne permet pas d’exploiter le gisement sur toute sa profondeur (12 mètres environ).

Par ailleurs, le gisement est constitué de couches de galets qui alternent avec des couches de sable, et comporte également des « lentilles » d’argile. L’exploitant est donc tributaire de la couche géologique dans laquelle il puise à un instant donné pour constituer son stock. Avec un seul outil, il est difficile de répondre à une forte demande de galets si la couche en cours d’exploitation est constituée de sable par exemple. Les anciens exploitants avaient ainsi tendance à abandonner rapidement les emplacements avec de l’argile pour aller sur les gisements proches plus accessibles et éviter la diminution du stock à traiter. Ainsi, certaines parties du site n’ont pas été exploitées totalement.

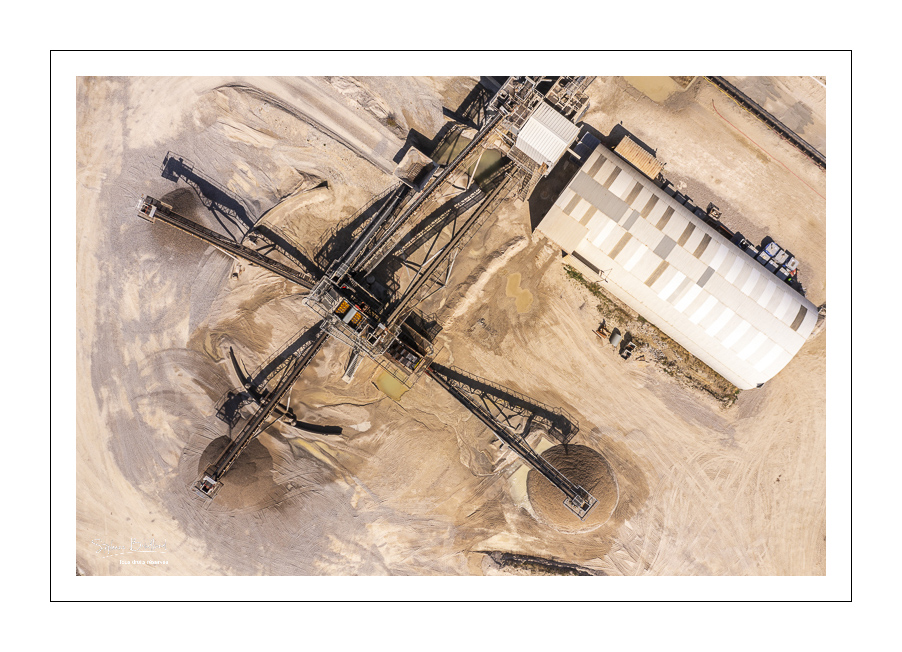

Deux outils sont donc maintenant utilisés, avec l’adjonction d’une drague. Il s’agit d’une plate-forme flottante avec un trou au milieu pour laisser descendre un grappin avec une grosse benne de 6 m3 (soit environ 8 tonnes de matériaux à chaque remontée). Une première grille permet d’évacuer les grosses lentilles d’argile ou les plus gros pavés de galets non valorisés. Ils sont évacués sur place par le tobogan et remis au fond de l’étang à proximité. A l’étage en dessous, les matériaux sont essorés et décompactés, puis emmenés sur les tapis convoyeurs vers le centre de traitement. La drague fonctionne par éboulement et crée un cône en creusant au même endroit. On la déplace ensuite de quelques mètres quand la profondeur de 12 mètres est atteinte et elle agrandit son cône d’éboulement. A proximité immédiate du trait de côte, une pente est néanmoins à respecter pour garder la stabilité de la digue naturelle.

L’utilisation de deux outils permet de maintenir les stock (intempéries, grosse commande, panne) et de faire de l’optimisation en repassant dans les zones exploitées par le passé et qui ont été abandonnées avant d’être épuisées.

Dès que la zone d’extraction atteint un peu de profondeur, elle se transforme en plan d’eau car dans ces zones humide, la nappe phréatique est toute proche. La drague ou la pelle à long bras remontent un mélange de galets et de sable (le « tout venant ») qui est transporté par bande transporteuse ou par tracteur jusqu’à l’installation de traitement.

Dans cette installation, le tout-venant passe par un premier crible (des trémies qui vibrent) pour séparer le sable des galets. On obtient un sable marin qui a la particularité d’être très fin (0 à 1 mm) et qui peut être valorisé.

Les galets sont ensuite triés en fonction de leur taille. Les pierres de plus de 40 mm partent pour être proposés à Vannobel comme charge broyante. Les autres partent au concasseur GSM. En sortie du concasseur, le granulat est à nouveau criblé pour séparer les 3 granulométries de 0-4 mm, 4-12 mm, et 12-22 mm. L’argile est éliminée au lavage et réorientée vers une zone de décantation qui va constituer un îlot pour l’avifaune.

La réhabilitation du site après exploitation

Aujourd’hui, les normes environnementales engagent l’exploitant à penser le devenir de la carrière dès son ouverture. Les plans d’eau peuvent être transformés en étang de pêche, ou remblayés pour être rendus aux agriculteurs comme terre agricole par exemple. Ainsi, le site du Hourdel est destiné à redevenir une zone humide pour la biodiversité. De la terre « propre » issue de chantiers d’acheminement des énergies est importée pour reconstituer des îlots, constituer des hauts fonds et remblayer. Des zones d’eau douce isolées des étangs saumâtres, appelées « courses », sont d’ores et déjà créées pour le développement des batraciens (grenouilles verte, reinette, crapaud calamite et tritons). Le milieu est maintenu ouvert et l’écopâturage commence à être mis en place.

Sources :

- Les galets bleus de Cayeux, Claire König, 06-07-2017, https://www.futura-sciences.com/planete/dossiers/geographie-decouvertes-baie-somme-729/page/6/

- L’industrie du galet, https://www.cayeux-sur-mer.fr/economie-et-developpement/industrie-du-galet/

- À la découverte du galet, https://actu.fr/hauts-de-france/cayeux-sur-mer_80182/journees-du-patrimoine-a-la-decouverte-de-l-or-bleu_36260000.html

- Cordon de galets de la Mollière» à Cayeux-sur-Mer (80), https://www.hauts-de-france.developpement-durable.gouv.fr/IMG/pdf/picardie_apb_le_cordon_de-galets_a_cayeux-sur-mer_cle7aa312.pdf

- LE CORDON LITTORAL D’AULT AU HOURDEL ET LA PROTECTION DES BAS CHAMPS, https://www.u-picardie.fr/beauchamp/bds/inter-3.htm